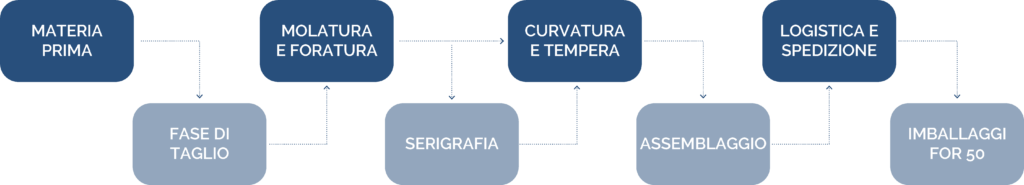

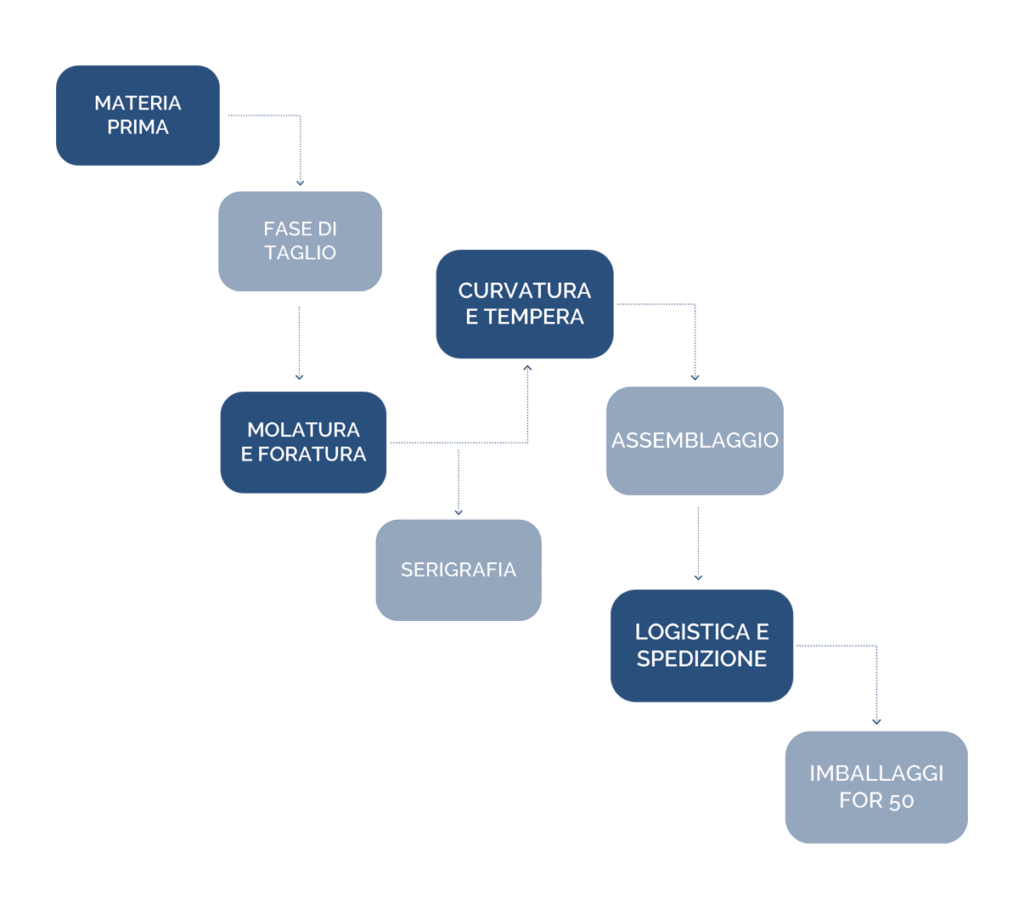

Processo Industriale

Dall’acquisizione della materia prima

Le Fasi

Produttive

Il processo Industriale

Il processo industriale, oggetto della nostra realtà, si sviluppa dall’acquisizione della materia prima “vetro”, classificata e suddivisa per spessore e colore.

Da qui, attraverso fasi operative successive, caratterizzate da una marcata automazione, otterremo il prodotto finito che proponiamo alla nostra clientela.

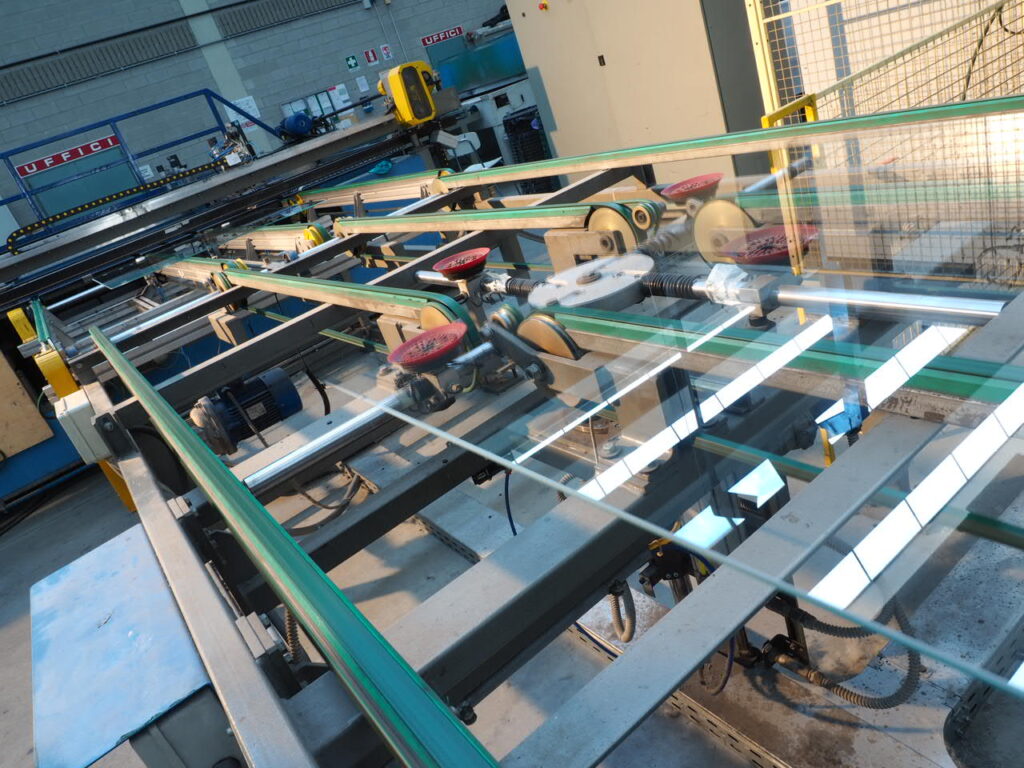

Fase di Taglio

La prima fase operativa ha lo scopo di ricavare dalla materia prima (lastra di 6000mm x 3200mm) quello che rappresenterà il nostro prodotto finale in termini di definizione di perimetro. L’oggetto che se ne ricava presenta le dimensioni del prodotto finito al lordo dei sovra materiali per lavorazioni successive e/o ritiri, con la caratteristica di presentare i bordi taglienti. La lavorazione è eseguita su di un banco da taglio a controllo numerico.

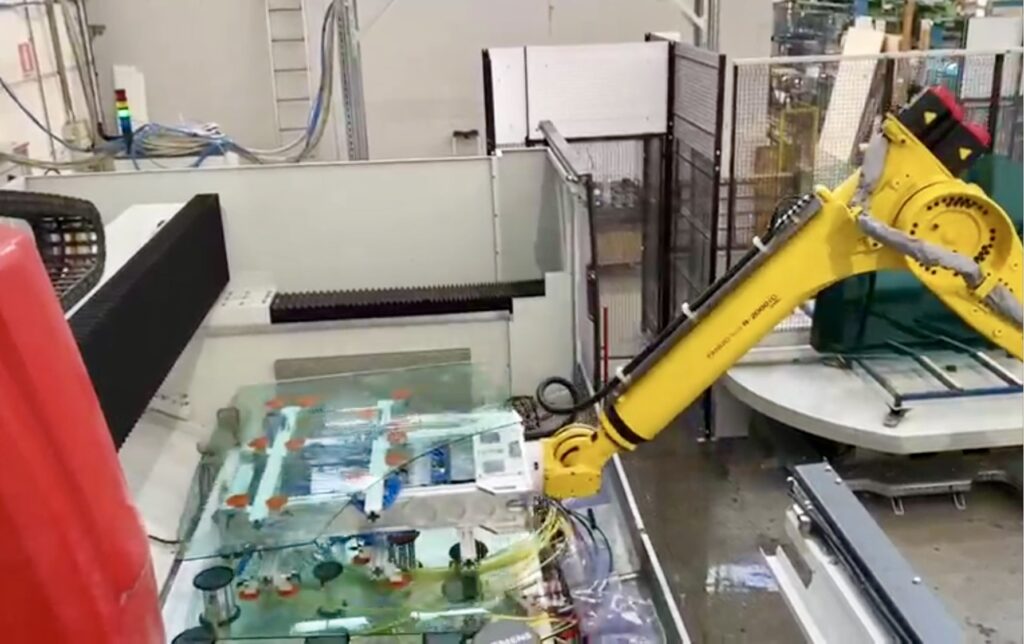

Fase di Molatura e Foratura

La seconda fase operativa, viene eseguita su di un impianto automatizzato, con l’obiettivo di eliminare i bordi taglienti definendo le dimensioni perimetrali definitive.

La lavorazione è eseguita con utensili diamantati gestiti da sistemi CNC.

Quando le specifiche lo richiedono, in linea sullo stesso impianto vengono eseguite le eventuali forature, eseguite anch’esse con l’utilizzo di utensili diamantati controllati elettronicamente a garanzia di precisione e ripetitività di processo.

Fase di Serigrafia

La terza fase operativa, se richiesto dalle specifiche del prodotto, è denominata “Serigrafia” e viene eseguita su linee Automatiche o Semiautomatiche in ragione di formati e volumi. Il particolare che attraversa questa fase di lavoro viene posizionato con sistemi automatici, su di un piano dove attraverso l’utilizzo di opportune attrezzature, “telai Serigrafici”, realizzati a particolare, avviene il deposito di vernici / paste serigrafiche sulla superficie del vetro, tale prodotto, al fine di consentire la manipolazione dei particolari o la stesura di altri colori, deve essere essiccato, azione eseguita in linea con il processo di deposito attraverso il passaggio in forni appositi gestiti in ragione del prodotto processato.

Fase di Curvatura e Tempera

Si passa ora al cuore della nostra produzione, in questa fase il vetro precedentemente definito, viene inserito nella sezione di forno che innalza la temperatura del vetro oltre i 600°C, a questo punto il particolare viene trasferito nella sezione di curvatura, dove in un tempo molto breve, pochissimi secondi, viene eseguita con l’utilizzo di stampi particolari, la formatura del vetro che successivamente e sempre molto rapidamente viene portato nella sezione di tempera dove attraverso l’utilizzo di opportune attrezzature ad aria forzata, viene eseguito un brusco raffreddamento, che conferisce al cristallo quelle caratteristiche di sicurezza e resistenza tipiche del vetro temprato.

Fase Finale

- “vetri monolitici” superata la fase di tempera, questa fase hanno completato il loro processo, venendo classificati come prodotti finiti e possono essere conferiti alla spedizione.

- “vetro camera” in questo caso il particolare in uscita dalla fase di tempera è classificato come componente e sarà oggetto di un’ulteriore lavorazione di “Assemblaggio”, necessaria per accoppiare due vetri monolitici con un distanziale di bordo allo scopo di creare uno spazio chiuso e isolato tra i due vetri conferendo al prodotto così ottenuto delle caratteristiche d’isolamento termico e/o acustico.

La dotazione impianti di Tempera di Nuova Protex Srl, gestiti in automatico da sistemi evoluti, consente di rispondere in modo efficace in termini di complessità, dimensione e volumi.